Выбор ткани для летней огнезащитной спецодежды работников взрывопожароопасных производственных объектов в нефтегазодобывающей промышленности

Актуальность проблемы защиты от повышенных температур

В прошлом 2014 году на опасных производственных объектах нефтехимической и нефтегазоперерабатывающей промышленности (с учетом инфраструктурных объектов) произошло 19 аварий, что на 37% больше, чем годом ранее. Причинами аварий стали взрывы (26%), пожары (42%) и выбросы опасных веществ (32%). Во всех одиннадцати несчастных случаях со смертельным исходом травмирующим фактором было термическое воздействие [1].

В нефтегазодобыче за указанный период произошло 18 аварий, в том числе открытые фонтаны и выбросы (39%), взрывы и пожары (12%). От термического воздействия смертельно пострадали 2 человека. Один несчастный случай со смертельным исходом от термического воздействия произошел на объекте газораспределения [1]. Это только летальные случаи, связанные с термическими воздействиями. Общее число пострадавших от термических ожогов работников гораздо больше.

По итогам первых четырех месяцев 2015 года в нефтехимии от термических ожогов пострадали три человека и еще один человек погиб. В этом году химики горят меньше, а в остальном аварии предыдущего года повторяются. Только с января по апрель от ожогов, не совместимых с жизнью, погибло два человека при сливе-переливе нефтепродуктов (уровень прошлого года). Традиционно не обошлось и без пожара с полным уничтожением буровой установки, случившимся на этот раз на одной из скважин Северо-Губкинского месторождения в Пуровском районе ЯНАО [1]. За указанный период в нефтегазодобыче произошло почти два десятка аварий, связанных с выбросами взрывоопасных веществ, и только по счастливой случайности не все аварии привели к пожарам и взрывам.

Большое количество аварий, связанных с пожарами и взрывами, повышает значение и актуальность повсеместного обеспечения работников взрывопожароопасных производственных объектов нефтегазового комплекса современной огнезащитной спецодеждой. Печальная статистика летального травматизма показывает, что данная проблема актуальна не только для постоянного персонала самих опасных объектов, но и для всех субподрядчиков, производящих работы на таких объектах.

В конце 90-х годов аналогичный уровень смертности работников на объектах РАО "ЕЭС России" от термического воздействия электрической дуги привел к повсеместному внедрению в энергетической отрасли огнезащитной термостойкой спецодежды из инновационных материалов с постоянными защитными свойствами. В результате, отечественные энергетики обеспечены на сегодняшний день самой современной термостойкой спецодеждой. Парадокс, но, несмотря на гораздо более высокие эксплуатационные требования, чем у энергетиков, и не менее высокий уровень термических рисков, отечественные нефтяники и химики еще не везде обеспечены спецодеждой (СИЗ) из современных огнезащитных материалов. В данной статье предлагается конкретный подход и практические рекомендации по выбору материалов эффективной огнезащитной спецодежды для работников нефтегазового комплекса на примере инновационных решений из мета-арамидных волокон.

|

|

|

|

|

Фото 1. Возгорание паров нефтепродуктов на участке налива и слива товарно- сырьевого цеха на НПЗ. г. Комсомольск-на-Амуре. 21.05.2014. Источник: http://www.gosnadzor.ru/ |

Фото 2. Возгорание на одной из скважин Южно-Тамбейского газоконденсатного месторождения. 06.09.2014. Источник: http://www.gosnadzor.ru/ |

Модель процесса принятия решений

Современные текстильные материалы способны удовлетворить практически любые специфические потребности пользователя, тем не менее, эффективность защитной спецодежды во многом зависит от правильного подхода к выбору таких материалов. Четкое понимание взаимосвязи условий труда с эксплуатационными требованиями к защитной одежде и знания самих материалов формируют элементарную основу процесса принятия решений. Материалы защитной спецодежды должны выбираться исходя из адекватного уровня защиты, соответствующего риску. Необоснованное повышение защиты может быть не менее опасно, чем недостаточная защита. Тепловое напряжение, быстрое переутомление, снижение подвижности и внимания, увеличение времени реакции – примеры опасных состояний пользователя из-за неправильного выбора материалов защитной спецодежды [2]. Помимо защитных свойств, выбор материалов рабочей спецодежды должен учитывать их влияние на качество выполняемой работы, комфорт пользователя, гигиенические характеристики, срок службы, особенности эксплуатации, ухода и обслуживания, культурные и эстетические факторы, требования корпоративной идентификации, и, наконец, стоимость. Выбор, основанный только на защитных свойствах или только на стоимости может не найти одобрения у пользователя или даже привести к несчастному случаю.

Процесс выбора материалов защитной спецодежды требует пошагового подхода, в котором четко определены потенциальные риски и учитываются требования существующих стандартов безопасности, технических регламентов (ТР) и технических условий (ТУ), корпоративных стандартов. Предварительный анализ, в основе которого защитные и потребительские свойства материалов, может эффективно использоваться для сужения выбора (рис.1).

|

ШАГ 1: оценка риска

► опасные факторы производственной среды ► вероятность реализации и тяжесть последствий

|

|

|

ШАГ 2: определение подходящих стандартов и методов испытаний

► требования технических регламентов ► требования межгосударственных стандартов безопасности ► требования отраслевых стандартов ► требования корпоративных стандартов и ТУ на спецодежду

|

|

|

ШАГ 3: выбор материалов по защитным характеристикам

► защита от термических опасных факторов ► защита от химических опасных факторов ► защита от физических опасных факторов ► эффективность защиты от термических ожогов

|

|

|

ШАГ 4: выбор материалов по другим характеристикам

► износоустойчивость ► комфорт ► уход и обслуживание ► безопасность для пользователя ► цена |

|

Рис.1. Модель процесса выбора материалов защитной спецодежды. |

Опасные факторы производственной среды.

По международной классификации опасные производственные факторы укрупненно подразделяются на химические, биологические, физические/механические, радиационные и термические (открытое пламя и повышенные температуры) [2]. Термические факторы, в свою очередь, разделяются по источнику воздействия: открытое пламя, тепловое излучение, расплавленные материалы (например, искры и брызги металла). В национальной классификации термические опасные факторы не выделяются в самостоятельную группу, что, во многом объясняет различия в подходах к защите промышленного персонала от термических рисков в России и за рубежом.

Выбросы открытого пламени

Работники нефтегазового комплекса подвергаются воздействию множества самых разных опасных и вредных факторов, характерных также и для других отраслей промышленности – движущиеся машины и механизмы, электрический ток, повышенная температура поверхностей оборудования, повышенные уровни шума, вредные газы, жидкие химические вещества и др. Тем не менее, высокая вероятность реализации и тяжесть последствий выбросов открытого пламени делают именно этот опасный фактор определяющим для специфики отраслевой защитной спецодежды работников нефтегазового комплекса [2]. Ежегодно происходит множество аварий, связанных с выбросами и последующим возгоранием опасных веществ на кустах скважин, пунктах сбора, компрессорных станциях, технологических площадках. Взрывы углеводородных смесей с последующим возгоранием часто становятся причиной серьезных несчастных случаев, приводящих к травматизму и даже гибели людей [1] из-за двойного поражающего воздействия – ударной волны и мощного теплового потока, вызывающего термические ожоги [2].

Защитная спецодежда работников нефтегазового комплекса должна быть разработана в первую очередь для эффективной защиты пользователя от термических ожогов. Расследования большинства несчастных случаев на взрывопожароопасных объектах показывают, что чаще всего рабочий персонал при аварии с выбросами пламени подвергается воздействию интенсивного теплового потока с плотностью мощности 80 кВт/кв.м и длительностью до 5 секунд [2]. При таких сценариях спецодежда должна защитить работника в течение указанной длительности начальной вспышки, обеспечив ему возможность быстро покинуть разгорающееся пламя.

Статическое электричество

Искровые разряды статического электричества от одежды или тела пользователя чрезвычайно опасны во взрывоопасных атмосферах из-за своей поджигающей способности. В основном они исходят от умеренно проводящего, электрически изолированного объекта. Это может быть тело человека, деталь машины или инструмент. Предполагается, что вся энергия заряда рассеивается в момент искрения. Если энергия выше минимальной энергии воспламенения (МЭВ) паров взрывоопасной окружающей среды, то может произойти воспламенение. К накоплению статических зарядов приводят два типа активности.

Первый тип активности связан с трибоэлектрическим эффектом, когда различные материалы электризуют друг друга при взаимном контакте. Это происходит из-за того, что атомы одного материала склонны отдавать электроны и заряжаться положительно, а атомы другого материала склонны принимать электроны и заряжаться отрицательно. Получить представление о том, как будут взаимодействовать между собой различные материалы можно с помощью трибоэлектрического ряда. Чем ближе располагаются друг к другу материалы в трибоэлектрическом ряду, тем меньшие заряды будут образовываться в результате контакта этих материалов. Трибоэлектрический заряд, накопленный одеждой, индуцируется на тело пользователя, действующее, как конденсатор, и при последующем контакте тела с проводником разряжается посредством искрового разряда.

Второй тип опасной активности связан с разделением поверхностей двух диэлектриков, например при снятии верхней одежды, ходьбе по полу, и.т.д. Разделение поверхностей диэлектриков может генерировать заряд, достаточный для того, чтобы вызвать последующий искровой разряд с поджигающей энергией [2]. Было также установлено, что резкий температурный перепад тоже способен привести к появлению статического электричества, например, когда работник входит в теплое помещение с мороза.

Вероятность реализации и тяжесть последствий от разрядов статического электричества зависят, соответственно, от статической предрасположенности системы одежды и от минимальной энергии поджига (МЭП) конкретной взрывоопасной среды. Поджигающая способность электростатического разряда зависит от его энергии и распределения во времени. Несмотря на множество исследований статического электричества, проведенных за рубежом, многие полученные результаты противоречивы и остаются без объяснения, а отрасль все еще нуждается в новых методах испытаний, более глубоко коррелирующих с реальными условиями эксплуатации [2].

Все материалы защитной спецодежды работников взрывопожароопасных объектов, где по определению высока вероятность присутствия взрывоопасных и воспламеняемых сред, должны обладать постоянными антистатическими свойствами, чтобы исключить накопление одеждой статического заряда.

Использование пара

Использование пара в некоторых технологических процессах в нефтегазовой отрасли также создает дополнительную опасность получения термических ожогов. Когда происходит утечка, рабочие подвергаются воздействию не только пара под высоким давлением (до 800 кПа) но также могут подвергнуться воздействию конденсата, который благодаря примесям, может достигать температуры более 100°С. Такие воздействия предъявляют дополнительные требования к защитной спецодежде, например использование специальных мембран или подкладок, ламинированных мембранами.

Опасные химические вещества

Большое количество опасных химических веществ, используемых в технологических процессах (например, кислоты на нефтехимических производствах) предъявляет к одежде дополнительные требования по хемостойкости материалов, а также защите от проникновения опасных жидких химических веществ сквозь материалы одежды.

Механические факторы

Движущиеся машины и механизмы (например, на буровых установках) могут представлять опасность для работников, создавая зоны захвата. Особенно опасным может быть вращательное движение, так как, даже гладкие и медленно вращающиеся валы могут захватить одежду и вывернуть суставы пользователю. Травмы, вызванные контактом с вращающимися частями механизмов, могут быть очень серьезными. Источником механических травм могут быть острые кромки, заусенцы и шероховатости на поверхности заготовок, изделий, инструментов и оборудования, подъемно-транспортное оборудование, а также падение предметов с высоты. Защитная спецодежда должна как минимум защищать пользователя от механических воздействий (проколов и истирания) и иметь адекватное разрушающее разрывное воздействие, исключающее захват пользователя движущимися механизмами.

Определение подходящих стандартов безопасности и методов испытаний

Требования технических регламентов

Минимальные эксплуатационные требования к материалам защитной спецодежды и СИЗ от повышенных температур перечислены в п.4.6.1 технического регламента Таможенного союза «О безопасности средств индивидуальной защиты» (ТР ТС 019/2011). По аналогии с международным стандартом ISO 11612:2008 «Одежда защитная. Одежда для защиты от тепла и пламени», элементы национального технического регламента ТР ТС 019/2011 включают минимальные требования к негорючести материалов спецодежды, стойкости к конвективному теплу (показатель конвективного тепла), тепловому излучению (индекс теплового излучения), контактному теплу, а также к механическим характеристикам. Методы испытаний предлагаются в дополнительном перечне стандартов, в результате применения которых на добровольной основе, обеспечивается соблюдение требований этого технического регламента.

Требования межгосударственных стандартов безопасности

С 1 декабря 2015 года начнет действовать межгосударственный стандарт безопасности труда ГОСТ ISO 11612-2014 «Одежда для защиты от тепла и пламени», полностью идентичный международному стандарту ISO 11612:2008 «Одежда защитная. Одежда для защиты от тепла и пламени» и пришедший на смену потерявшему актуальность гармонизированному отечественному стандарту ГОСТ Р ИСО 11612-2007. Стандарт ГОСТ ISO 11612-2014 определяет минимальные эксплуатационные требования к материалам огнезащитной спецодежды, методы лабораторных испытаний, а также требования к конструктиву огнезащитной спецодежды. Фактически, с введением в действие данного стандарта отечественный потребитель получает возможность объективной оценки и сравнения эксплуатационных характеристик всех мировых образцов огнезащитной спецодежды, без оглядки на устаревшие и потерявшие актуальность стандарты. Вместе с тем, за рубежом уже вышла в свет обновленная редакция стандарта ISO 11612:2015 «Одежда защитная. Одежда для защиты от тепла и пламени. Минимальные эксплуатационные требования».

Внутрикорпоративные стандарты и технические условия (ТУ) на спецодежду и СИЗ во многих компаниях часто не поспевают за развитием международных, межгосударственных и национальных стандартов безопасности. Многие ссылки в таких нормативных документах все еще корреспондируют к упомянутым выше стандартам СССР, зачастую противоречащим друг-другу. В результате, адекватные комплексные требования к материалам огнезащитной спецодежды у некоторых отечественных нефтегазовых компаний попросту отсутствуют. Огнезащитными, например, считают ткани, которые "после выдерживания в пламени в течение 20-30 с не горят и не тлеют" (ГОСТ 11209-85), хотя, в действительности, этот показатель характеризует не огнезащитные, а только негорючие свойства материалов. Требования по стойкости материалов к конвективному теплу и тепловому излучению, являющимися основными поражающими факторами при воздействии открытого пламени, часто попросту отсутствуют.

Отраслевые или корпоративные стандарты для защиты нефтяников от открытого пламени в нашей стране никогда не разрабатывались, потому что во главу угла всегда ставилась только защита от нефти и нефтепродуктов (ГОСТ 12.4.111-82 «Костюмы мужские для защиты от нефти и нефтепродуктов. Технические условия»). Стандарты для огнезащитных костюмов конечно существуют (например, ГОСТ 12.4.045-87 «Система стандартов безопасности труда. Костюмы мужские для защиты от повышенных температур. Технические условия»), но их эксплуатационные характеристики и конструктивные особенности больше относят эти костюмы к металлургам и сварщикам, но никак не к нефтяникам и химикам.

Стандарты безопасности, разработанные специально для огнезащитной спецодежды работников нефтегазовой отрасли, существуют на сегодняшний день только в США и Канаде. Это канадский стандарт CAN/CGSB-155.20-2000 «Рабочая одежда для защиты от вспышек углеводородного пламени» и американский NFPA 2112 «Стандарт на огнестойкую защитную одежду промышленного персонала от вспышек пламени» Национальной Ассоциации Противопожарной Защиты (США). Данные стандарты устанавливают беспрецедентно жесткие требования к материалам огнезащитной спецодежды, в том числе предполагают проведение испытаний защитных свойств после 50 и 100 циклов стирки, что не имеет аналогов в отечественной практике. Если ткань или готовая одежда соответствуют одному из указанных зарубежных стандартов, то это указывает на профессиональную огнезащитную спецодежду высокого класса.

Выбор материалов спецодежды по защитным характеристикам

Защита от термических опасных факторов

Общеизвестно, что кожа человека очень чувствительна к воздействию повышенных температур. Уже при 45°C человек начинает испытывать боль, при 55°C наступает ожог 1-й степени, а при повышении температуры до 72°C кожа полностью выгорает [2]. Степень ожогового поражения зависит от интенсивности и длительности теплового воздействия на кожу человека, однако считается, что ожог второй степени наступает, когда кожа получит 8,5 Дж/кв.см. Для защиты от термических факторов (открытого пламени и повышенных температур) спецодежда должна выполнять две основные функции: не воспламеняться и задерживать мощный тепловой поток. Для выполнения указанных функций материалы огнезащитной спецодежды должны одновременно обладать:

огнестойкостью: не должны поддерживать горение на воздухе;

теплостойкостью: не должны расплавляться, давать термическую усадку, разрушаться;

теплозащитой: должны эффективно задерживать тепловую энергию, распространяющуюся посредством теплопроводности, конвективного и лучистого теплообмена;

Огнестойкость можно оценивать по значению кислородного индекса (КИ), обозначающего минимальное объемное содержание кислорода в окружающем воздухе, при котором возможно свечеобразное горение данного материала. Текстильные материалы с КИ>21 (процентное содержание кислорода в окружающем воздухе) не предрасположены к поддержанию устойчивого горения на воздухе. Волокна и ткани с КИ=26-28 имеют тенденцию к замедлению горения на воздухе и проходят элементарные тесты на воспламенение полоски ткани. Материалы с КИ>30 имеют высокие огнезащитные свойства. Значения КИ для распространенных текстильных волокон приведены в таблице 1. Во избежание недоразумений следует отметить, что применительно к текстильным материалам под «огнестойкостью» не подразумевается «огнеупорность». Огнеупорные материалы абсолютно устойчивы к воздействию пламени, практически не изменяют физических и химических характеристик и могут выдерживать воздействие пламени сколь угодно долго. Примером огнеупорных материалов могут служить, асбест или кирпич. Огнестойкие материалы не поддерживают горение на воздухе, но в отличие от огнеупорных материалов могут претерпевать физические и химические изменения под действием пламени и повышенных температур.

Способность материалов выдерживать повышенные температуры, не изменяя своих физических характеристик, называется теплостойкостью. У термопластичных волокон физические изменения от нагрева наступают при т.н. температурах стеклования (размягчения) Tg и плавления Tm, а химические изменения имеют место при температуре пиролиза Tp, когда наступает термическая деструкция полимера, за которой следует возгорание при температуре Tc (см .таблицу 1). Чем ниже температуры физических изменений (стеклования Tg и плавления Tm), тем хуже теплостойкость материала. Для распространенных текстильных волокон, таких, как полипропилен, полиэстер, нейлон (полиамид 6 и полиамид 6.6) соответствующие низкие температуры стеклования Tg и плавления Tm означают низкую теплостойкость. Поглощая тепловую энергию, такие материалы будут не только усаживаться и деформироваться, но и начнут плавиться, разрушая текстильную структуру с ужасными последствиями для пользователя [2]. При термической усадке ткани из таких волокон - исчезают пододежные воздушные зазоры (эффект термоусадки), что серьезно увеличивает процент и степень тяжести термических ожогов пользователя. Для огнезащитной спецодежды рекомендуется выбирать нетермопластичные теплостойкие материалы с высокими температурами фазовых переходов (физических изменений), которые не плавятся, а медленно карбонизируются с минимальной усадкой.

|

Волокно |

Tg, °С (стеклование) |

Tm, °C (плавление) |

Tp, °C (пиролиз) |

Tс, °C (загорание) |

Tf, °C* (пламя) |

КИ, % (кисл.индекс) |

|

Шерсть |

-- |

-- |

245 |

570-600 |

680 825 (v) |

25 |

|

Хлопок |

-- |

-- |

350 |

350 |

974 (h) |

18,4 |

|

Вискоза |

-- |

-- |

350 |

420 |

-- |

18,9 |

|

Нейлон 6 |

50 |

215 |

431 |

450 |

-- |

20-21,5 |

|

Нейлон 6.6 |

50 |

265 |

403 |

530 |

861 (h) |

20-21,5 |

|

Полиэстер |

80-90 |

255 |

420-447 |

480 |

649 (h) 820 (v) |

20-21 |

|

Акрил |

100 |

>220 |

290 |

>250 |

910 (h) 1050 (v) |

18,2 |

|

П-пропилен |

-20 |

165 |

470 |

550 |

-- |

18,6 |

|

Модакрил |

<80 |

>240 |

273 |

690 |

-- |

29-30 |

|

ПВХ |

<80 |

>180 |

>180 |

450 |

-- |

37-39 |

|

М-арамид |

275 |

375* |

>425 |

>500 |

-- |

29-30 |

|

П-арамид |

340 |

560* |

>590 |

>550 |

-- |

29 |

|

ПАИ® |

340 |

430* |

>450 |

>500 |

-- |

32 |

* Арамиды не плавятся, а начинают медленно карбонизироваться, не поддерживают горение на воздухе.

Теплозащита текстильных материалов заключается в их способности замедлять поток тепловой энергии от трех видов теплопередачи – теплопроводности, теплового излучения, конвекции, а также от комбинации из двух и более видов. Например, пламя формирует конвективную реакционную зону, в которой тепловую энергию переносят не только молекулы раскаленного газа (конвективная теплопередача), но и твердые диспергированные частицы, включая дым (теплопроводность). Энергия лучистого тепла (тепловое излучение) передается без участия передающей среды, посредством электромагнитных волн, испускаемых нагретыми поверхностями или пламенем. Тепловое излучение несет тепловую энергию, главным образом, в видимой и инфракрасной части электромагнитного спектра. Это инфракрасное излучение поглощается молекулярной структурой волокон и покрытий поверхности ткани и может повышать ее температуру до нескольких сотен градусов Цельсия (обычно >300 °C), чего само по себе уже достаточно для термической деструкции (пиролиза) и даже возгорания большинства известных полимеров (см. таблицу 1). Как правило, именно лучистое тепло становится причиной быстрого распространения пламени на окружающие предметы посредством их дистанционного разогрева и последующего воспламенения [2].

Наконец, теплопроводность тоже может ускорить термическое разрушение и воспламенение текстильных материалов огнезащитной спецодежды и привести к термическим ожогам пользователя. Материалы такой одежды должны иметь высокое удельное тепловое сопротивление. Существует множество примеров негорючих материалов с высоким кислородным индексом, но крайне низкими теплоизоляционными свойствами. Применение таких материалов востребовано в технике, где рассеивание избыточного тепла имеет определенное значение (например тормозные механизмы или чехлы самолетных кресел), но недопустимо в огнезащитной спецодежде.

Для выбора материалов эффективной огнезащитной спецодежды необходимо руководствоваться не отдельно взятыми эксплуатационными характеристиками того или иного волокна (ткани), а рассматривать в комплексе огнестойкие, теплостойкие и теплозащитные свойства.

Например, некоторые материалы могут обладать высокой негорючестью, но при этом плавиться при относительно невысоких температурах, плохо отражать тепловое излучение или сильно проводить тепло через себя. В результате высокая негорючесть такого материала будет малоэффективной в защите пользователя от термических ожогов. Именно поэтому очередная «самая огнестойкая ткань на рынке» может быть совсем не пригодной для огнезащитной спецодежды. В действительности, одновременной огнестойкостью и теплостойкостью обладает лишь немногочисленная группа волокон из числа хорошо известных специалистам ароматических полиамидов, перечисленных в нижней части таблицы 1. Из них мы и будем выбирать волокна для ткани нашей будущей огнезащитной спецодежды. Высокомодульные пара-арамидные волокна широко известны своим применением для изготовления средств баллистической защиты, однако из-за невозможности окрашивания пара-арамиды в чистом виде не применяется для изготовления промышленной защитной спецодежды. Для эффективной и комфортной огнезащитной спецодежды наиболее подходят мета-арамидные волокна или их композиции с пара-арамидами.

Мета-арамидные волокна не только огнестойкие и теплостойкие, но и отличаются от аналогов вдвое большим удельным тепловым сопротивлением, поэтому обеспечивает эффективную тепловую защиту даже облегченной огнезащитной спецодежде. Они не поддерживает горение на воздухе и начинает карбонизироваться при 420°C только через минуту. Волокна не плавятся и имеют очень низкую термическую усадку. Высокие огнестойкие и термостойкие свойства полиамид-имида обеспечивают пользователю максимальную защиту от термических ожогов.

Защита от физических опасных факторов

Как отмечалось выше, одним из важнейших опасных факторов являются поджигающие разряды статического электричества. В летний период статическая предрасположенность защитной спецодежды значительно меньше, чем зимой. Это обусловлено высокой абсолютной влажностью, характерной для высоких температур. Чем выше температура окружающего воздуха, тем больше водяного пара в нем, тем больше влаги поглощается одеждой и тем выше ее токопроводящие свойства. Тем не менее, даже летняя одежда для работников взрывопожароопасных объектов должна обладать свойствами рассеивания статического заряда, для чего мы используем в составе пряжи специальные высокотехнологичные антистатические волокна с проводящим сердечником.

Для снижения трибоэлектрического эффекта рекомендуется применять однородные с точки зрения материалов системы одежды, например костюм (куртка + брюки) из огнестойкой ткани можно носить совместно с огнестойким антистатическим трикотажным термобельем из того же волокнистого состава.

При выборе огнезащитной спецодежды стоит также обратить внимание на механические характеристики предлагаемых материалов, чтобы с одной стороны они обеспечивали защиту пользователя от механических воздействий и были износостойкими и прочными, но с другой стороны - не имели запредельных разрушающих нагрузок, позволяющих без труда захватить и травмировать пользователя движущимися машинами и механизмами. Несмотря на высокую механическую прочность, ткань A90 изготавливается из пряжи комфортных полиамид-имидных волокон и изначально разработана для спецодежды, а не для бронежилетов или парашютов.

Защита от химических опасных факторов

Основными требованиями к защитной спецодежде нефтяников и химиков всегда были требования по стойкости соответственно к сырой нефти и кислотам. Благодаря инертной химической структуре, полиамид-имидные волокна сами по себе устойчивы к действию большинства распространенных химикатов, включая кислоты, растворы щелочей, органические растворители. Для дополнительной защиты от проникновения в ткань общепромышленных загрязнений и жидких химических веществ предлагается использовать МВНО кислотостойкие тефлоновые отделки последнего поколения. Защитные свойства таких тканей позволяют применять их как в нефтедобыче, так и в нефтепереработке.

Защита от термических ожогов

Прежде чем сделать окончательный выбор в пользу той или иной ткани для огнезащитной спецодежды рекомендуется провести натурные испытания в открытом пламени на манекене и убедиться в реальной эффективности защиты от термических ожогов. Оценкой эффективности ткани может служить экспериментально полученный процент термических ожогов, зарегистрированный датчиками инструментального манекена. Мы использовали манекен системы PyroMan® оснащенный 122 термодатчиками (рис.2). Восемь специально модернизированных газовых горелок направленного действия создают тепловой поток, соответствующий мощности реальной вспышки пламени (84 кВт/кв.м).

.jpg) |

|

Рис.2. Манекен системы Pyroman®, оснащенный 122 датчиками. |

Согласно требованиям американского стандарта NFPA 2112, суммарный процент термических ожогов 2-й и 3-й степени, зарегистрированных датчиками манекена, не должен превышать 50% (ASTM F 1930). Для наших испытаний мы отобрали 3 костюма одинаковой конструкции и размеров, но сделанных из разных огнезащитных тканей, часто применяемых в настоящее время для спецодежды нефтяников:

1. A90 (99% ПАИ, 1% Антистатик), плотность 200 г/кв.м.

2. Meta-aramid (93% Мета-арамид, 5% Пара-арамид, 2% Антистатик), плотность 200 г/кв.м.

3. Хлопок с огнеотталкивающей пропиткой (100% хлопок), плотность 300 г/кв.м.

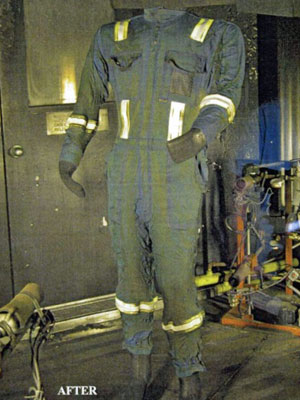

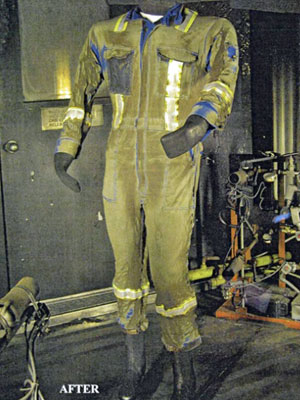

При экспозиции в открытом пламени комбинезон из самой толстой хлопковой ткани утратил свои защитные свойства на 4-й секунде испытаний, показав резкий рост процента ожогов 2-й и 3-й степени (фото 4). Суммарное количество ожогов 2-й и 3-й степени достигло 64%. Испытание не пройдено.

|

|

|

| Фото 3. Комбинезон из пропитанного хлопка плотностью 300 г/кв.м до испытаний. | Фото 4. Комбинезон из пропитанного хлопка плотностью 300 г/кв.м после испытаний. |

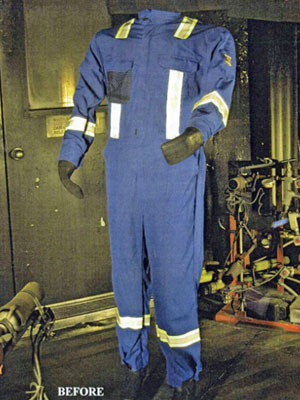

Комбинезон из более легкой полиамид-имидной ткани A90 удержал защиту и продемонстрировал наилучший результат, без резкого роста термических ожогов после стандартных 3-х секунд (фото 6). Суммарное количество ожогов 2-й и 3-й степени составило всего 38%. Ни остаточного горения, ни остаточного тления не зафиксировано.

|

|

|

| Фото 5. Комбинезон из ткани A90 плотностью 200 г/кв.м до испытаний. | Фото 6. Комбинезон из ткани A90 плотностью 200 г/кв.м после испытаний. |

Комбинезон из мета-арамидной ткани другого производителя продемонстрировал более скромные результаты из-за большей термической усадки, но в целом уложился в нормативы стандарта NFPA 2112. Датчики манекена зарегистрировали суммарный процент ожогов 2-й и 3-й степени на уровне 46%. Испытание пройдено. Примечательно, что окрашенная в полотне ткань (фото 8) мгновенно потеряла свой первоначальный цвет в пламени, сделавшись бледно розовой. Такого не происходит с тканями, окрашенными в волокнах.

|

|

|

| Фото 7. Комбинезон из мета-арамида аналога плотностью 200 г/кв.м до испытаний. | Фото 8. Комбинезон из мета-арамида аналога плотностью 200 г/кв.м после испытаний. |

Таким образом, современная огнезащитная одежда из инновационных волокон с постоянными свойствами защищает от ожогов гораздо лучше пропитанного хлопка и при этом на 50% легче.

Выбор материалов по другим характеристикам

Износоустойчивость

Износоустойчивость ткани определяет срок службы рабочей одежды. Ткань должна выдерживать высокие механические нагрузки и отличаться высокой устойчивостью к истиранию. Механические характеристики ткани A90 превышают минимальные требования всех известных стандартов безопасности и технических регламентов даже после 50 циклов промышленной стирки/сушки при 75°, что гарантирует долговечность защитной спецодежды.

Комфорт

По данным Национального института профессиональной техники безопасности и охраны здоровья (США), количество несчастных случаев увеличивается при повышенных окружающих температурах. Одна из причин в снижении концентрации внимания и работоспособности. Жара и физический дискомфорт провоцируют раздражительность, злость и другие эмоциональные состояния, которые иногда становятся причиной того, что работники забывают про технику безопасности или невнимательно выполняют опасные виды работ. Работа в толстой, тяжелой и громоздкой спецодежде увеличивает тепловую и физическую нагрузку на пользователя, что отражается в повышенной работе сердечно-сосудистой системы. Материалы летней защитной спецодежды необходимо особенно тщательно подбирать с соблюдением баланса защиты и комфорта.

Профессиональная защитная одежда должна быть комфортной, независимо от уровня защиты.

В двух словах комфорт означает отсутствие дискомфорта, то есть болевых или неприятных ощущений. Различают 4 типа комфорта пользователя:

- тепловой;

- сенсориальный;

- физический;

- психологический.

Тепловой или тепло-физиологический комфорт выражается в удовлетворении пользователя термальной средой, когда не холодно и не жарко, а влага (пот) может беспрепятственно испаряться в окружающую среду [2]. При любой активности тело человека генерирует тепловую мощность от 80 Вт (во время сна) до 1000 Вт (при высоких физических нагрузках). Летом избыточное тепло необходимо отдавать в окружающую среду, как можно быстрее, однако уже при температуре воздуха 34°С-37°С единственным способом терморегуляции тела остается охлаждение испарением. Для обеспечения интенсивного испарения, материалы защитной спецодежды должны максимально повышать эффективность потоотделения, поэтому к ним предъявляются более жесткие требования, чем к материалам зимней спецодежды. Эффективность потоотделения зависит от воздухопроницаемости и гигроскопичности ткани, обеспечивающих, соответственно, термовентиляцию и регулирование количества влаги в пододежном пространстве.

Требования защиты и комфорта часто противоречат друг другу и цель защитной спецодежды в обеспечении разумного баланса. Специфические защитные свойства спецодежды для нефтегазовой отрасли (защита от сырой нефти, нефтепродуктов, масел, кислот) требуют применения тканей со специальными отделками и накладками, снижающими тепловой комфорт. Очень важно выбрать мульти-функциональную ткань, которая при требуемых защитных свойствах не препятствует теплообмену с окружающей средой и позволяет обойтись без дополнительных накладок, слоев, напылений, и.т.д., то есть уйти от подхода, при котором изобретается слоеный «пирог» из малоэффективных, но дешевых тканей. Проведенные исследования показали, что максимальная плотность ткани со 100% содержанием полиамид-имида с МВНО отделкой, обеспечивающая требуемую защиту и приемлемый комфорт пользователя, составляет около 200 г/кв.м.

С учетом вышесказанного, для комфортной защиты работников нефтегазового комплекса мы выбрали ткань A90 плотностью 200 г/кв.м саржевого переплетения, которая обеспечивает летней огнезащитной спецодежде максимальную воздухопроницаемость (в 2,5 раза превышающую минимальные требования для тканей летней защитной спецодежды), и необходимую гигроскопичность. При этом плотное саржевое переплетение защищает кожу пользователя от ультрафиолетового излучения и загрязнений.

Сенсориальный комфорт связан с отсутствием у пользователя неприятных тактильных ощущений, таких, как зуд, жесткость, прилипание к телу. На этот тип комфорта влияют непосредственно свойства самих волокон. Низкомодульные полиамид-имидные волокна с гладкой поверхностью и почти круглым поперечным сечением обеспечивают пользователю натуральную мягкость, а конструкция ткани не позволяют ей прилипать к телу. Последнее свойство связано также и с тепловым комфортом, поскольку прилипающая к телу одежда препятствует испарению пота.

Физический комфорт связан с правильной подгонкой одежды по размеру, а также с ее массогабаритными характеристиками. A90 легче используемых хлопковых аналогов на 43% и позволяет ощутить большее удобство в ношении. Нулевая усадка этой ткани в кипящей воде и стойкость к детергентам сохраняют первоначальные размерные характеристики, поэтому пользователь не будет испытывать дискомфорта от усадки спецодежды после стирок или чисток.

Психологический комфорт обеспечивается эстетическими свойствами одежды (конструкцией, стилем, внешним видом), соответствием одежды ее назначению и чувством защищенности пользователя. Постоянная цветоустойчивость окрашенной в волокне ткани A90, отсутствие образования пиллей обеспечивают защитной спецодежде презентабельный внешний вид на весь срок службы. Для летней спецодежды это особенно важно в связи с частыми стирками. Полностью огнестойкий однородный состав ткани не вызывает сомнений в постоянстве и надежности защиты, что дает пользователю уверенность работы в опасной среде.

Уход и обслуживание

Материалы профессиональной защитной спецодежды должны предусматривать режим промышленной стирки при температуре не менее 60°C и различные режимы сушки при высоких температурах, в противном случае огнезащитная одежда будет плохо отстирываться и накапливать загрязнения, которые могут снижать защитные и гигиенические свойства. A90 неоднократно протестирована после промышленных стирок при 75°C и может выдерживать более 100 стирок.

Безопасность для человека и окружающей среды

Огнезащитные ткани с пропитками содержат фосфор и галогены (хлор), поэтому при воздействии высоких температур выделяют в больших концентрациях токсичные продукты горения. A90 полностью состоит из волокон, при производстве которых не используется канцерогенных, мутагенных и токсичных для репродукции человека веществ. Огнезащитные свойства ткани постоянны и обусловлены арамидной химической структурой полимера, а не химическими модификациями ткани. Это позволяет использовать одежду из таких тканей в закрытых помещениях.

Цена

При выборе высокоэффективных мульти-функциональных тканей, таких, как рассмотренная выше ткань A90, необходимо учитывать высокую стоимость подобных изделий. Сравнение с обычными материалами здесь может быть неуместно по причине существенной разницы в защитных и потребительских свойствах.

Источники:

2. Textiles for protection. Edited by Richard A. Scott, Woodhead Publishing Limited and CRC Press LLC. 2005.

© По мотивам оригинальной статьи, опубликованной в журнале "Охрана Труда и Пожарная Безопасность" №1 за январь 2016. Перепечатка материалов сайта без разрешения не допускается.